Bosch Metall-3D-Druckzentrum: Neue Massstäbe in der Grossteil- und Serienfertigung

Posted by: Mario Borri

Schnelligkeit, Präzision, Flexibilität und Energieeffizienz: Für Bosch zentrale Faktoren in der Fertigung komplexer Metallteile, die das Unternehmen an interne wie externe Abnehmer liefert. Mit einem neuen Metall-3D-Drucker im Nürnberger Werk will Bosch seine Vorreiterrolle in der Zuliefererbranche stärken – und ist in Europa der erste Tier-1-Lieferant im Automobilbereich, der über eine Anlage dieser Leistungsklasse verfügt.

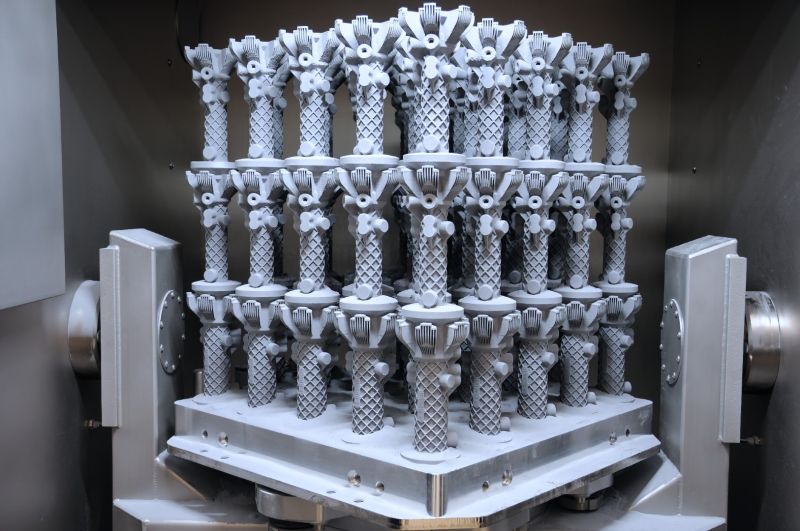

Die 3D-Druck-Experten bei Bosch können mit der neuen Anlage eine breite Vielfalt an Metall-Bauteilen drucken - zum Beispiel das Gehäuse eines Lenkgetriebes.

«Bosch steht weiterhin zum Standort Deutschland und investiert hier hohe Summen. Durch die Einführung neuer Technologien in unseren Werken sichern wir uns wichtige Umsatzpotenziale», sagt Klaus Mäder, im Sektorvorstand von Bosch Mobility für Operations und damit alle Werke weltweit verantwortlich. Mit dem neuen 3D-Drucker sollen besonders die Entwicklungszyklen für Metallteile, die mit konventionellen Herstellungsverfahren viel Zeit in Anspruch nehmen, reduziert werden.

«Mit der Neuanschaffung steigern wir unsere Produktivität und Geschwindigkeit in der Herstellung von Metallteilen – und damit unsere Wettbewerbsfähigkeit», erklärt Alexander Weichsel, kaufmännischer Werkleiter in Nürnberg, zum offiziellen Betriebsstart der Anlage. «Damit setzen wir höchste Massstäbe im Metall-3D-Druck. Das eröffnet uns komplett neue Möglichkeiten in der Serienfertigung», ergänzt Jörg Luntz, technischer Werkleiter.

Ob Bauteile für Wasserstoff-Anwendungen, Gehäuse für Motoren von Elektroautos, E-Achsen-Komponenten oder Motorblöcke für den Rennsport: Die schiere Grösse und technische Ausstattung der Anlage eröffnen zahlreiche Anwendungsfälle. Auf Basis einer zuvor entwickelten, computergestützten Konstruktionsdatei schmelzen zwölf Laser Metallpulver Schicht für Schicht auf und erstellen so hochkomplexe Formen. Dabei ist der neue Metall-3D-Drucker bis zu fünfmal schneller als die bisher eingesetzten 3D-Druck-Anlagen. Aufwändige Strukturen wie innenliegende oder geschwungene Kanäle, die mit herkömmlichen Fräsverfahren schlichtweg nicht machbar sind, lassen sich problemlos umsetzen. So kann man mit konventionellen Methoden nicht um die Ecke bohren – im 3D-Druck hingegen schon. Der Drucker deckt die Herstellung der Rohteile ab, ohne Werkzeug und nach Bedarf. Auch Ressourcen werden geschont, denn die Verschwendung von Rohmaterial wird beim 3D-Druck fast auf null reduziert. «Die Nutzung des 3D-Druckers zur Herstellung von Bauteilen steigert nicht nur die Nachhaltigkeit in der Produktion, sondern ermöglicht es Bosch, hochflexibel auf volatile Stückzahlen zu reagieren und alles aus einer Hand anzubieten», erläutert Alexander Weichsel.

Besonders anschaulich lassen sich die neuen Möglichkeiten des 3D-Druckverfahrens am Beispiel eines Motorblocks illustrieren: Vom ersten Entwurf bis zur Serienproduktion können hier in der konventionellen Produktion bis zu drei Jahre vergehen. Allein die Fertigstellung der Gussform für den Motorblock kann bis zu 18 Monate in Anspruch nehmen. Im 3D-Druck entfällt dieser Vorgang. Die Konstruktionsdaten werden direkt an den Drucker übermittelt, aufwändige Gussformen sind nicht erforderlich. Bereits nach wenigen Tagen liefert der 3D-Drucker einen fertigen Motorblock, die Entwicklungszeit des gesamten Produktes reduziert sich damit signifikant.

Unter Volllast kann die Anlage innerhalb eines Jahres Metallteile mit einem Gesamtgewicht von etwa 10’000 Kilogramm fertigen und erzielt dabei Geschwindigkeiten von bis zu 1000 Kubikzentimeter pro Stunde. Insbesondere die Zeit bis zur Markteinführung soll durch die schnellere Komponentenfertigung verkürzt werden. «Wir wollen gegenüber dem klassischen Fertigungsprozess Geschwindigkeit aufnehmen und mit dieser neuen Technologie Produkte schneller auf den Markt bringen», sagt Jörg Luntz. «Schon heute können nur wenige Unternehmen Technik grossindustriell so vom Band laufen lassen wie Bosch. Wir gehen jetzt den nächsten Schritt und bringen die Serienfertigung im Metall 3D-Druck auf Automotive-Niveau.» Dies eröffnet völlig neue Chancen und Möglichkeiten – in der Automobilbranche, aber auch in zahlreichen anderen Industrien wie dem Energie- oder Luftfahrtsektor.